機床主軸的錐度是機床設計和制造中的一個關鍵參數,它對機床的加工精度、穩定性以及刀具的裝夾都有著重要的影響。本文將深入探討主軸錐度究竟影響什么,并分析其與機床加工精度及穩定性之間的關系。

一、主軸錐度與刀具裝夾的關系:牢固連接的基石

1、主軸錐度直接影響刀具的裝夾精度和穩定性。錐度過大或過小都會影響刀具與主軸的配合精度,從而影響加工精度。合適的錐度可以保證刀具與主軸緊密貼合,避免刀具在加工過程中發生松動或滑移。

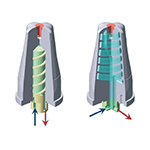

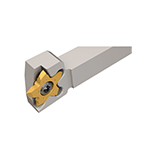

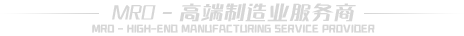

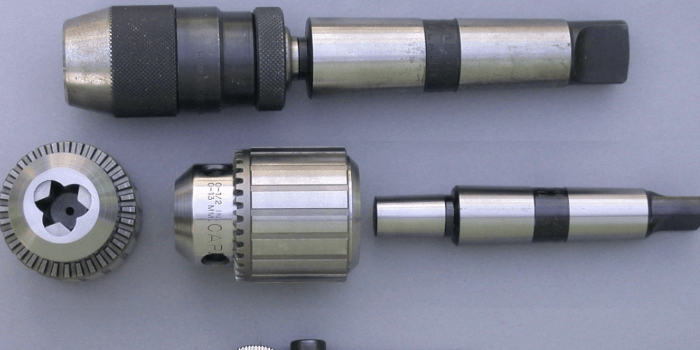

2、主軸錐度影響刀具的裝夾方式。常見的機床主軸錐度有莫氏錐度、7/24錐度、BT錐度等。不同類型的錐度對應不同的刀柄結構和裝夾方式。例如,莫氏錐度通常采用摩擦連接的方式進行刀具裝夾,而BT錐度則采用法蘭連接的方式進行刀具裝夾。

3、主軸錐度影響刀具的裝夾剛性。錐度越大,刀具與主軸的接觸面積越大,裝夾剛性越高。較高的裝夾剛性可以提高加工穩定性,減少振動,從而提高加工精度和表面質量。

二、主軸錐度與機床加工精度的關系:精益求精的保障

1、主軸錐度影響徑向跳動和軸向竄動。如果主軸錐度與刀柄錐度配合不好,會導致刀具安裝后出現徑向跳動和軸向竄動,從而影響加工精度。徑向跳動過大會導致加工孔徑不一致,軸向竄動過大會導致加工深度不一致。

2、主軸錐度影響加工表面的光潔度。刀具的徑向跳動和軸向竄動會引起刀具的振動,從而影響加工表面的光潔度。主軸錐度越高,刀具裝夾越穩定,加工表面的光潔度越好。

3、主軸錐度影響加工尺寸的穩定性。如果刀具在加工過程中發生松動或滑移,會導致加工尺寸出現偏差。合適的錐度可以保證刀具的裝夾穩定性,從而保證加工尺寸的穩定性。

三、主軸錐度與機床穩定性的關系:平穩運行的基石

1、主軸錐度影響機床的動態性能。較大的錐度可以提高主軸的剛性,從而提高機床的動態性能,減少振動。

2、主軸錐度影響機床的抗振性。較高的裝夾剛性可以提高機床的抗振性,減少加工過程中的振動,從而提高加工精度和表面質量。

3、主軸錐度影響機床的使用壽命。如果主軸錐度與刀柄錐度配合不好,會導致主軸和刀柄的磨損加劇,從而縮短機床的使用壽命。

四、不同類型主軸錐度的特點

1、莫氏錐度:歷史悠久,應用廣泛,但自鎖性較差,需要依靠拉桿進行輔助夾緊。

2、7/24錐度:自鎖性較好,裝夾精度較高,但錐度較小,剛性較低。

3、BT錐度:剛性高,精度高,裝夾方便,廣泛應用于數控機床。

五、如何選擇合適的主軸錐度

1、根據機床的類型和用途選擇合適的主軸錐度。例如,數控機床通常采用BT錐度。

2、根據加工工件的尺寸和精度要求選擇合適的主軸錐度。例如,加工大型工件需要選擇剛性較高的主軸錐度。

3、根據刀具的類型和尺寸選擇合適的主軸錐度。例如,使用大型刀具需要選擇剛性較高的主軸錐度。

以下是您可能還關注的問題與解答:

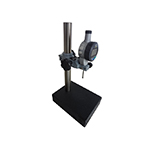

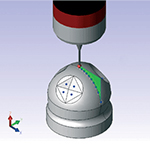

Q:主軸錐度的精度如何檢測?

A:可以使用錐度量規、三坐標測量機等工具進行檢測。

Q:如何提高主軸錐度的精度?

A:可以通過提高主軸的制造精度和裝配精度來提高主軸錐度的精度。

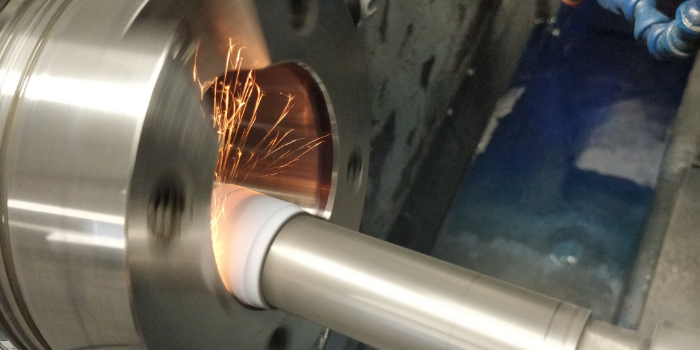

Q:主軸錐度損壞后如何修復?

A:可以進行磨削或研磨修復,嚴重損壞的需要更換主軸。

主軸錐度是機床設計和制造中的一個重要參數,它對機床的加工精度、穩定性以及刀具的裝夾都有著重要的影響。選擇合適的主軸錐度可以有效提高機床的性能和使用壽命。